- Comment choisir une grue de chargement à quatre poutres : adaptation précise pour les scénarios de charge lourde à haute température

-

ເວລາປ່ອຍ:2025-08-21 15:37:22ແບ່ງປັນ:

Comment choisir une grue de chargement à quatre poutres : adaptation précise pour les scénarios de charge lourde à haute température

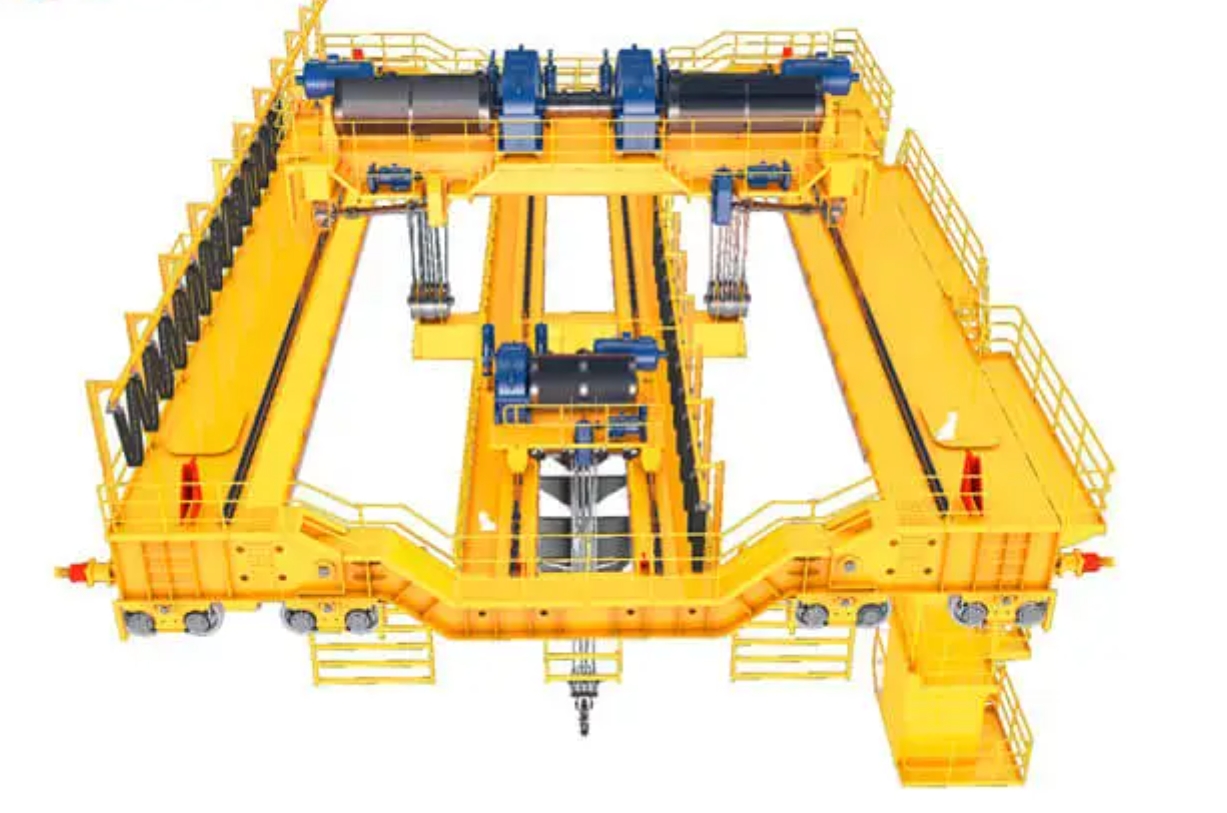

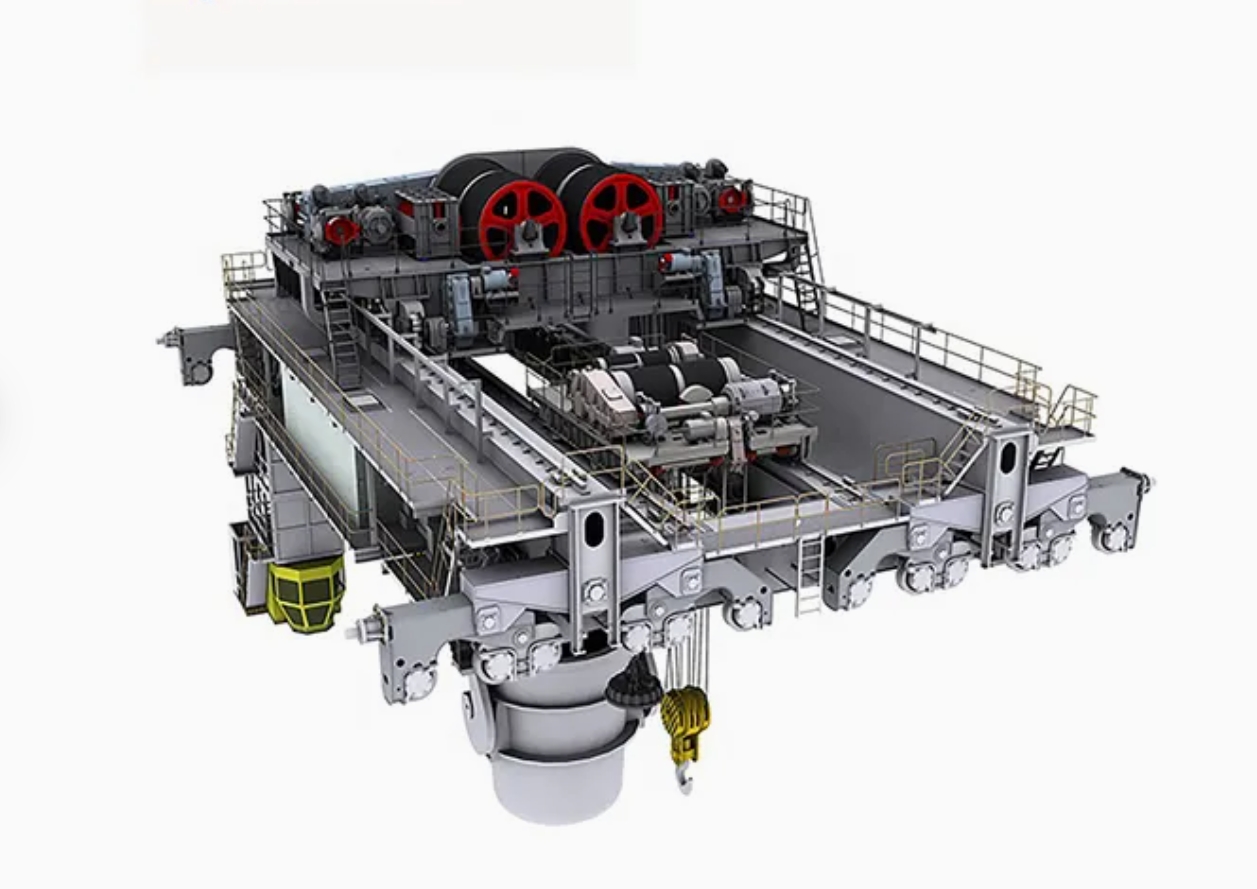

Dans les scénarios de travail à haute température et à charge lourde dans des industries telles que l’acier et la fonderie, la grue de chargement de coulée à quatre poutres, avec sa structure unique à quatre poutres et quatre voies, sa capacité de charge ultra-forte et ses performances de fonctionnement stables, est devenue l’équipement de base pour le levage et le transport de conteneurs en métal fondu tels que les poches en acier et les poches en fer. Le choix d’un tel équipement a un impact direct sur la sécurité et l’efficacité de la production. Une mauvaise sélection peut entraîner des défaillances de l’équipement ou même des incidents de sécurité. Par conséquent, les entreprises doivent effectuer une évaluation systématique à partir de dimensions telles que les scénarios opérationnels, les paramètres de performance et les configurations de sécurité pour garantir une correspondance précise entre l’équipement et les conditions opérationnelles.

Se concentrer sur les scénarios opérationnels de base, assurer la compatibilité structurelle

La valeur fondamentale de la grue de chargement à quatre poutres réside dans sa capacité à gérer des conditions extrêmes telles que « haute température + charge lourde + charge excentrique ». Les exigences opérationnelles varient considérablement d’un secteur à l’autre, ce qui nécessite des conceptions structurelles sur mesure.

Manutention des poches d’acier pour fonderie d’acier : Résistance aux chocs et capacités d’isolation thermique améliorées

Les fonderies d’acier manipulent fréquemment des poches en acier dépassant 1 600 °C, les poches individuelles pesant jusqu’à 300 tonnes. Le mouvement de l’acier en fusion peut générer des charges excentriques, imposant des exigences extrêmement élevées en matière de résistance structurelle et de performances d’isolation thermique de la grue :

Sélection de la structure à quatre poutres : Les poutres principales doivent être en acier ductile basse température Q355ND, avec une épaisseur de bande d’au moins 30 mm, formée par soudure intégrale pour garantir l’absence de déformation plastique sous des charges verticales et horizontales. Une conception à quatre voies (deux voies de chaque côté) répartit les charges sur les roues, réduisant ainsi la charge sur la structure en acier de l’usine, avec des charges sur les roues de préférence contrôlées en dessous de 250 kN.

Système de protection d’isolation thermique : L’ensemble crochet et l’ensemble poulie doivent être équipés de couvercles d’isolation thermique composites multicouches (couche intérieure de fibre de silicate d’aluminium + couche extérieure de plaques d’acier résistantes aux hautes températures) pour empêcher la chaleur rayonnante d’atteindre les composants centraux de l’équipement, en veillant à ce que la température de l’environnement de fonctionnement des composants électriques ne dépasse pas 60 °C. Le mécanisme de levage, le moteur et les câbles doivent utiliser des modèles spéciaux résistants aux hautes températures, capables de résister à 150 °C pour éviter le vieillissement de l’isolation.

Conception résistante aux chocs : Les points de connexion entre le cadre du chariot et la poutre principale sont équipés de dispositifs tampons utilisant un matériau en polyuréthane à haute élasticité, capable d’absorber 80 % des charges d’impact instantanées pour résister aux impacts oscillants lors du levage de la poche en acier.

Transport de poches d’eau en fer dans les ateliers de fonderie : mettre l’accent sur un contrôle précis et la stabilité

Les poches d’eau en fer dans les ateliers de fonderie pèsent généralement entre 50 et 150 tonnes, avec des rythmes de fonctionnement relativement lents mais des exigences plus élevées en matière de précision de positionnement (par exemple, alignement avec les orifices de coulée de moule en sable). Lors du choix de l’équipement, les éléments suivants doivent être pris en compte :

Performances de contrôle des micro-mouvements : Le mécanisme de levage est équipé d’un système de fréquence variable à faible rapport de vitesse (1:100), permettant un réglage continu de la vitesse de 0,5 à 5 m/min pour assurer un fonctionnement en douceur pendant le versement et éviter les éclaboussures de fer fondu. Les mécanismes de roulement de la grue principale et auxiliaire utilisent une commande en boucle fermée, avec une erreur de positionnement de ≤ ±50 mm, répondant ainsi aux exigences d’alignement précis.

Fonctionnement collaboratif à deux chariots : certains grands ateliers de fonderie nécessitent une coordination à deux chariots (chariot principal pour le levage de la poche à eau en fer, chariot auxiliaire pour le nettoyage). La structure à quatre poutres permet un fonctionnement indépendant des chariots doubles sans interférence, avec des différences de vitesse entre les chariots contrôlées à moins de 5 m/min pour éviter les conflits opérationnels.

Mise à niveau de la protection contre la poussière : Les ateliers de fonderie ont des niveaux de poussière élevés, de sorte que les armoires électriques doivent être équipées d’un système de ventilation à pression positive pour maintenir une pression interne supérieure de 50 Pa à celle de l’environnement extérieur, empêchant ainsi l’intrusion de poussière. Les moteurs et les réducteurs utilisent des indices de protection IP65, et les paliers sont équipés de joints à labyrinthe pour prolonger la durée de vie de l’équipement.

Se concentrer sur les paramètres clés de performance pour éviter la « surperformance » ou la « sous-capacité »

La sélection des paramètres des grues de manutention de matériaux de coulée à quatre poutres doit correspondre strictement à la charge réelle et à l’intensité opérationnelle, évitant ainsi à la fois la poursuite inutile d’un tonnage excessif et les risques de sécurité posés par des paramètres inadéquats.

Capacité de levage : Assurer une marge de sécurité adéquate

La capacité de levage doit couvrir le total de « poids propre de la poche en acier/poche en fer + capacité de charge maximale + poids de l’appareil de levage », avec une marge de sécurité supplémentaire de plus de 20 % :

Par exemple, lors du levage d’une poche en acier de 100 tonnes (y compris l’acier fondu), avec un appareil de levage d’un poids d’environ 10 tonnes, la charge totale est de 110 tonnes. Une grue d’une capacité de levage nominale de ≥132 tonnes doit être choisie pour assurer un fonctionnement sûr même en cas de surcharge soudaine (par exemple, acier en fusion excessif).

Pour les modèles de grues bipoutres, la capacité de levage des portiques principal et auxiliaire doit être calculée séparément. La capacité de levage du portique principal est calculée en fonction de la charge principale, tandis que la capacité de levage du portique auxiliaire est généralement de 1/5 à 1/3 de la capacité du portique principal (par exemple, si le portique principal est de 200 tonnes, le portique auxiliaire est de 50 tonnes), pour répondre aux exigences de fonctionnement auxiliaire.

Niveau de travail : Adaptation de la fréquence et de l’intensité de fonctionnement

Sélectionnez le niveau de travail en fonction du nombre de cycles opérationnels quotidiens (un cycle se compose de levage + course + descente). Les grues de chargement à quatre poutres doivent être conformes à la norme A7 ou supérieure :

Aciérie (cycles quotidiens ≥120) : Sélectionnez le niveau A8, avec des moteurs à mécanisme de levage utilisant une isolation de classe H et des dispositifs de compensation de l’usure des freins assurant 100 000 cycles de freinage sans défaillance, adaptés aux opérations continues de haute intensité.

Atelier de coulée (cycles quotidiens 50 à 100) : le niveau A7 est suffisant pour répondre aux exigences, équilibrant la durabilité avec des coûts d’approvisionnement réduits.

Hauteur de levage et portée : Adapté à l’aménagement de l’usine

Hauteur de levage : Doit respecter la distance verticale entre le sol et la position la plus élevée de l’appareil de levage. Lors du levage d’une poche en acier, la hauteur de levage doit être de ≥12 m (y compris la hauteur de la poche en acier de 3 à 5 m) pour s’assurer qu’elle peut couvrir des équipements tels que des fours à acier et des machines de coulée continue.

Portée : Déterminée en fonction de l’espacement des chenilles en usine, généralement de 10 à 30 m, lorsque la portée dépasse 20 m, la poutre principale doit adopter une conception de section transversale variable pour réduire le poids propre de 15 % tout en maintenant la résistance, réduisant ainsi la pression sur les chenilles.

Configuration de sécurité : construire un système de protection « tolérance zéro »

La configuration de sécurité de la grue de chargement à quatre poutres a un impact direct sur la sécurité du personnel et de l’équipement et doit être conforme aux « réglementations de sécurité pour les grues » nationales et aux normes spécifiques à l’industrie :

Freinage multiple et protection de fin de course

Le mécanisme de levage adopte une conception redondante « double frein + double réducteur ». Si l’un des freins tombe en panne, l’autre peut freiner d’urgence en 0,5 seconde, avec un facteur de sécurité de freinage de ≥1,75.

Équipé d’un limiteur de hauteur de levage (pour éviter que le crochet ne heurte le haut), d’un limiteur de déplacement de la grue principale/auxiliaire (pour éviter d’entrer en collision avec le bâtiment de l’usine) et d’un interrupteur de fin de course d’angle de flèche (pour les modèles avec fonctionnalité de réglage de l’angle de flèche). Tous les interrupteurs de fin de course ont une fonction à deux niveaux « alarme + arrêt ».

Système intelligent de surveillance et d’alerte

Des capteurs de charge et des moniteurs d’angle de rotation sont installés pour afficher le poids de la charge et l’angle de rotation en temps réel. Lorsque la charge dépasse 10 % de la capacité nominale ou que l’angle d’oscillation dépasse 3°, le système déclenche automatiquement l’alarme et coupe la puissance de levage.

Des capteurs de température et de vibrations sont installés sur des composants critiques (tels que les freins et les roulements). Grâce à la plate-forme Internet industrielle, l’état de l’équipement est surveillé à distance. Lorsque la température dépasse 80 °C ou que les vibrations sont anormales, des alertes précoces sont émises pour éviter les défaillances soudaines.

Fonctionnalité de sauvegarde d’urgence

Équipé d’une alimentation électrique de secours de 30 minutes, en cas de panne de courant soudaine, les charges lourdes peuvent être lentement descendues au sol, évitant ainsi les situations dangereuses causées par les poches en acier suspendues.

Des boutons d’arrêt d’urgence sont installés dans la cabine de l’opérateur et dans le poste de contrôle au sol, avec un temps de réponse de ≤0,1 seconde, assurant un arrêt immédiat en cas d’urgence.

Henan Mining : experts en personnalisation pour les grues de chargement de coulée à quatre poutres

La sélection de la grue de chargement à quatre poutres appropriée est un processus systématique qui équilibre la sécurité, l’efficacité et le coût, et un équipement standardisé peut ne pas s’adapter pleinement aux conditions de fonctionnement complexes. Henan Mining se spécialise dans le domaine des grues métallurgiques depuis plus de 20 ans et peut fournir des services personnalisés complets en fonction des besoins spécifiques des entreprises :

Conception structurelle personnalisée : Pour le scénario de levage d’une poche en acier ultra-large de 300 tonnes, une structure à quatre poutres, quatre voies et à deux chariots est personnalisée. La poutre principale est inspectée à l’aide d’un équipement d’essai non destructif importé d’Allemagne, et toutes les soudures critiques sont soumises à des tests UT à 100 % pour garantir l’absence de défauts dans la structure.

Améliorations des performances de sécurité : Tous les modèles ont passé avec succès les tests de type nationaux de niveau A8. Le système de freinage du mécanisme de levage utilise des moteurs allemands SEW et des systèmes à fréquence variable Siemens, combinés à notre plate-forme de surveillance intelligente développée indépendamment, pour assurer une gestion de la sécurité de l’ensemble de la chaîne « avertissement - protection - traçabilité ».

Service tout au long du cycle de vie : Des études sur site gratuites et des simulations de conditions de fonctionnement sont fournies. Après l’installation, des inspections trimestrielles sur site sont effectuées pour vérifier les couches d’isolation thermique, l’étalonnage du système de freinage et d’autres travaux de maintenance spécialisés afin d’assurer un fonctionnement stable à long terme de l’équipement dans des environnements à haute température et à forte charge.

Le choix d’une grue de manutention de matériaux de coulée à quatre poutres consiste essentiellement à construire une barrière de sécurité robuste pour les scénarios opérationnels à haute température et à charge lourde. Henan Mining se concentre sur l’innovation technologique, en utilisant des solutions personnalisées pour aider les entreprises sidérurgiques et de fonderie à améliorer l’efficacité de la production et à réduire les risques de sécurité, devenant ainsi un partenaire fiable indispensable dans la production industrielle. Si vous souhaitez obtenir un plan de sélection personnalisé, n’hésitez pas à contacter notre équipe technique et à laisser notre expertise garantir la sécurité de votre production.