- Cómo seleccionar una grúa de carga de fundición de cuatro vigas: adaptación precisa para escenarios de alta temperatura y carga pesada

-

Tiempo de liberación:2025-08-21 15:37:22Compartir:

Cómo seleccionar una grúa de carga de fundición de cuatro vigas: adaptación precisa para escenarios de alta temperatura y carga pesada

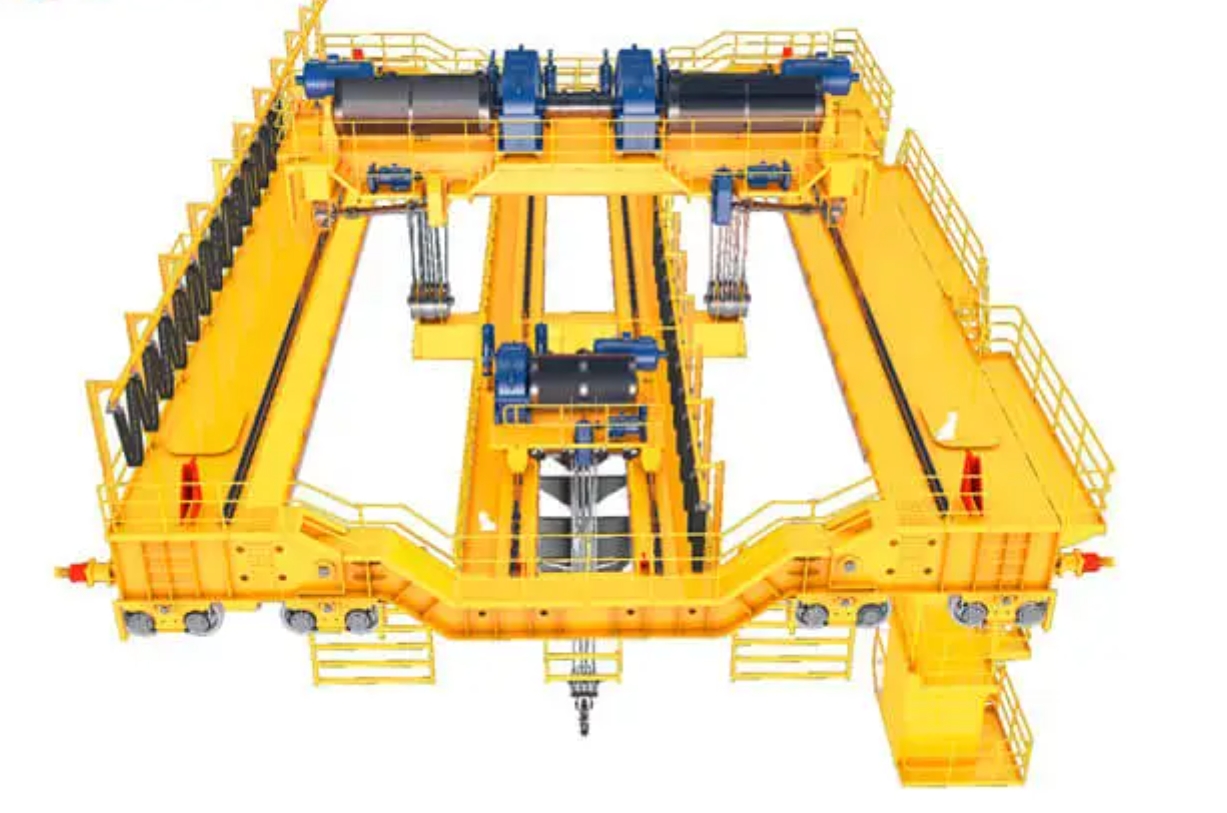

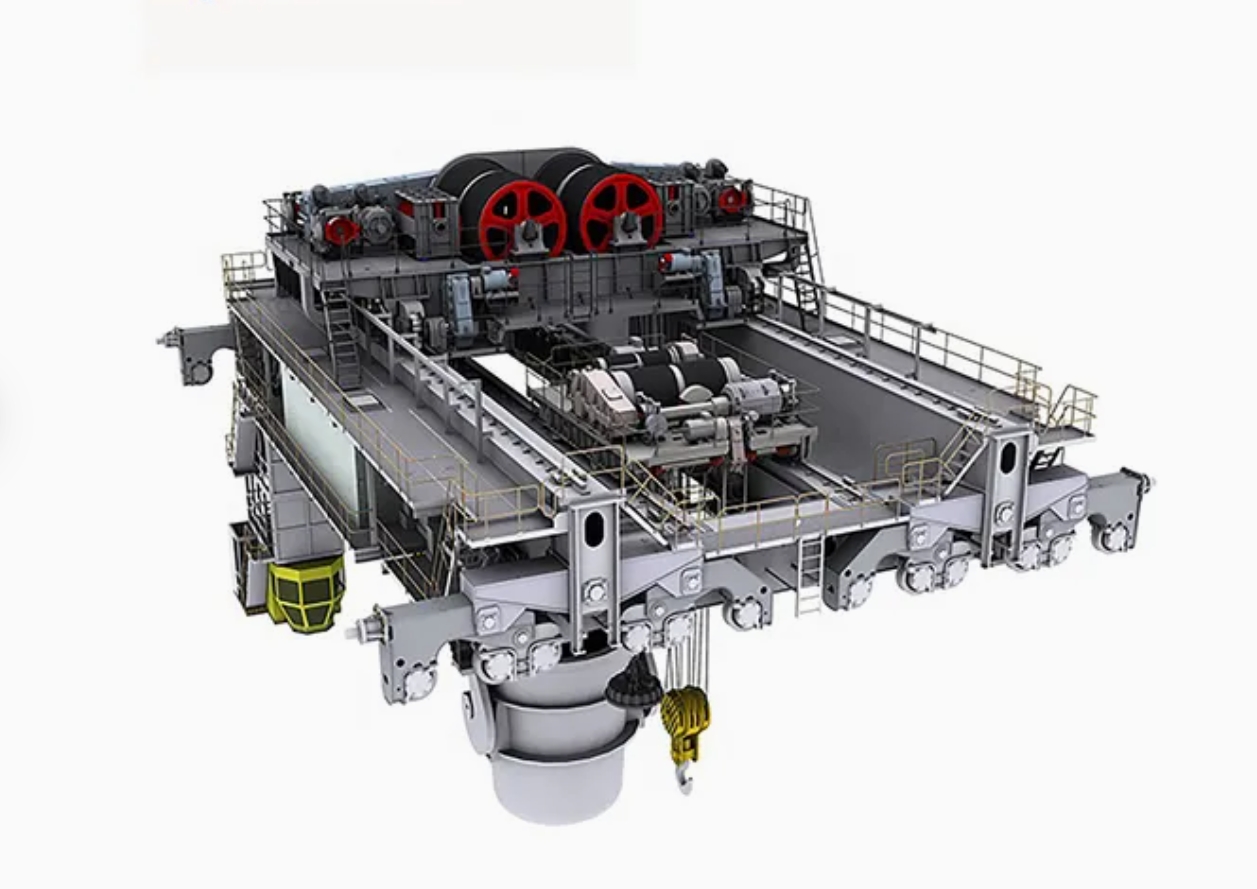

En escenarios de trabajo de alta temperatura y carga pesada en industrias como el acero y la fundición, la grúa de carga de fundición de cuatro vigas, con su estructura única de cuatro vigas y cuatro vías, capacidad de carga ultra fuerte y rendimiento operativo estable, se ha convertido en el equipo central para levantar y transportar contenedores de metal fundido como cucharas de acero y cucharas de hierro. La selección de dichos equipos afecta directamente la seguridad y la eficiencia de la producción. La selección incorrecta puede provocar fallas en el equipo o incluso incidentes de seguridad. Por lo tanto, las empresas deben realizar una evaluación sistemática a partir de dimensiones como escenarios operativos, parámetros de rendimiento y configuraciones de seguridad para garantizar una coincidencia precisa entre el equipo y las condiciones operativas.

Centrarse en los escenarios operativos básicos, asegurando la compatibilidad estructural

El valor central de la grúa de carga de fundición de cuatro vigas radica en su capacidad para manejar condiciones extremas como "alta temperatura + carga pesada + carga excéntrica". Los requisitos operativos varían significativamente entre las industrias, lo que requiere diseños estructurales personalizados.

Manejo de cucharas de acero para taller de fundición: resistencia al impacto mejorada y capacidades de aislamiento térmico

Los talleres de fundición de acero manejan con frecuencia cucharas de acero que superan los 1.600 °C, con cucharas individuales que pesan hasta 300 toneladas. El movimiento del acero fundido puede generar cargas excéntricas, lo que impone exigencias extremadamente altas a la resistencia estructural y al rendimiento del aislamiento térmico de la grúa:

Selección de estructura de cuatro vigas: Las vigas principales deben estar hechas de acero dúctil de baja temperatura Q355ND, con un espesor de alma no inferior a 30 mm, formadas mediante soldadura integral para garantizar que no se deforme el plástico bajo cargas verticales y horizontales. Un diseño de cuatro pistas (dos pistas a cada lado) distribuye las cargas de las ruedas, reduciendo la carga sobre la estructura de acero de la planta, con cargas de ruedas preferiblemente controladas por debajo de 250 kN.

Sistema de protección de aislamiento térmico: el conjunto de gancho y el conjunto de polea deben estar equipados con cubiertas de aislamiento térmico compuesto multicapa (capa interna de fibra de silicato de aluminio + capa externa de placas de acero resistentes a altas temperaturas) para bloquear el calor radiante para que no llegue a los componentes centrales del equipo, asegurando que la temperatura ambiente operativa de los componentes eléctricos no exceda los 60 °C. El mecanismo de elevación, el motor y los cables deben utilizar modelos especiales resistentes a altas temperaturas capaces de soportar 150 °C para evitar el envejecimiento del aislamiento.

Diseño resistente a los impactos: Los puntos de conexión entre el bastidor del carro y la viga principal están equipados con dispositivos de amortiguación que utilizan material de poliuretano de alta elasticidad, capaces de absorber el 80% de las cargas de impacto instantáneas para soportar los impactos oscilantes durante la elevación de la cuchara de acero.

Transporte de cucharas de agua de hierro en talleres de fundición: Enfatizando el control preciso y la estabilidad

Los cucharones de agua de hierro en los talleres de fundición suelen pesar entre 50 y 150 toneladas, con ritmos operativos relativamente lentos pero requisitos más altos para la precisión de posicionamiento (por ejemplo, alinearse con los puertos de vertido de moldes de arena). Al seleccionar el equipo, se debe considerar lo siguiente:

Rendimiento de control de micromovimiento: El mecanismo de elevación está equipado con un sistema de frecuencia variable de relación de baja velocidad (1:100), que permite un ajuste continuo de la velocidad de 0,5 a 5 m/min para garantizar un funcionamiento suave durante el vertido y evitar salpicaduras de hierro fundido. Los mecanismos de funcionamiento de la grúa principal y auxiliar utilizan un control de circuito cerrado, con un error de posicionamiento ≤ ±50 mm, cumpliendo con los requisitos de alineación precisos.

Operación colaborativa de doble carro: Algunos grandes talleres de fundición requieren coordinación de doble carro (carro principal para levantar la cuchara de agua de hierro, carro auxiliar para limpieza). La estructura de cuatro vigas permite el funcionamiento independiente de carros dobles sin interferencias, con diferencias de velocidad entre carros controladas dentro de los 5 m/min para evitar conflictos operativos.

Actualización de protección contra el polvo: Los talleres de fundición tienen altos niveles de polvo, por lo que los gabinetes eléctricos deben estar equipados con un sistema de ventilación de presión positiva para mantener la presión interna 50 Pa más alta que el entorno externo, evitando la intrusión de polvo. Los motores y reductores utilizan grados de protección IP65, y las carcasas de los cojinetes están equipadas con sellos laberínticos para prolongar la vida útil del equipo.

Concéntrese en los parámetros clave de rendimiento para evitar el "rendimiento excesivo" o la "capacidad insuficiente"

La selección de parámetros para las grúas de manipulación de materiales de fundición de cuatro vigas debe coincidir estrictamente con la carga real y la intensidad operativa, evitando tanto la búsqueda derrochadora de tonelaje excesivo como los riesgos de seguridad que plantean los parámetros insuficientes.

Capacidad de elevación: Garantizar un margen de seguridad adecuado

La capacidad de elevación debe cubrir el total de "peso propio de la cuchara de acero/cuchara de hierro + capacidad de carga máxima + peso del dispositivo de elevación", con un margen de seguridad adicional superior al 20%:

Por ejemplo, al levantar una cuchara de acero de 100 toneladas (incluido el acero fundido), con un peso del dispositivo de elevación de aproximadamente 10 toneladas, la carga total es de 110 toneladas. Se debe seleccionar una grúa con una capacidad de elevación nominal de ≥132 toneladas para garantizar un funcionamiento seguro incluso en caso de sobrecarga repentina (por ejemplo, acero fundido excesivo).

Para los modelos de grúas de doble viga, la capacidad de elevación de los pórticos principal y auxiliar debe calcularse por separado. La capacidad de elevación del pórtico principal se calcula en función de la carga principal, mientras que la capacidad de elevación del pórtico auxiliar suele ser de 1/5 a 1/3 de la capacidad del pórtico principal (por ejemplo, si el pórtico principal es de 200 toneladas, el pórtico auxiliar es de 50 toneladas), para cumplir con los requisitos de operación auxiliar.

Nivel de trabajo: Coincidir con la frecuencia e intensidad operativas

Seleccione el nivel de trabajo en función del recuento de ciclos operativos diarios (un ciclo consiste en levantar + correr + bajar). Las grúas de carga de fundición de cuatro vigas deben cumplir con A7 o superior:

Acería (ciclos diarios ≥120): Seleccione el nivel A8, con motores de mecanismo de elevación con aislamiento de clase H y dispositivos de compensación de desgaste de frenos que garantizan 100.000 ciclos de frenado sin fallas, adecuados para operaciones continuas de alta intensidad.

Taller de fundición (ciclos diarios 50-100): el nivel A7 es suficiente para cumplir con los requisitos, equilibrando la durabilidad con la reducción de los costos de adquisición.

Altura y envergadura de elevación: Adaptado al diseño de fábrica

Altura de elevación: Debe cumplir con la distancia vertical desde el suelo hasta la posición más alta del dispositivo de elevación. Al levantar una cuchara de acero, la altura de elevación debe ser de ≥12 m (incluida la altura de la cuchara de acero de 3 a 5 m) para garantizar que pueda abarcar equipos como hornos de acero y máquinas de colada continua.

Envergadura: Determinado en función del espacio entre vías en la fábrica, generalmente de 10 a 30 m, cuando el tramo supera los 20 m, la viga principal debe adoptar un diseño de sección transversal variable para reducir el peso propio en un 15% mientras se mantiene la resistencia, reduciendo así la presión sobre las vías.

Configuración de seguridad: construcción de un sistema de protección de "tolerancia cero"

La configuración de seguridad de la grúa de carga de fundición de cuatro vigas afecta directamente la seguridad del personal y del equipo y debe cumplir con las "Regulaciones de seguridad para grúas" nacionales y los estándares específicos de la industria:

Protección de frenado múltiple y límite

El mecanismo de elevación adopta un diseño redundante de "doble freno + doble reductor". Si un freno falla, el otro puede frenar de emergencia en 0,5 segundos, con un factor de seguridad de frenado ≥1,75.

Equipado con un limitador de altura de elevación (para evitar que el gancho golpee la parte superior), un limitador de recorrido de la grúa principal/auxiliar (para evitar colisiones con el edificio de la fábrica) y un interruptor de límite de ángulo de la pluma (para modelos con funcionalidad de ajuste del ángulo de la pluma). Todos los interruptores de límite tienen una función de dos etapas de "alarma + apagado".

Sistema inteligente de monitoreo y advertencia

Se instalan sensores de carga y monitores de ángulo de giro para mostrar el peso de la carga y el ángulo de giro en tiempo real. Cuando la carga supera el 10% de la capacidad nominal o el ángulo de giro supera los 3°, el sistema emite automáticamente una alarma y corta la potencia de elevación.

Los sensores de temperatura y vibración se instalan en componentes críticos (como frenos y cojinetes). A través de la plataforma de internet industrial, el estado de los equipos se monitorea de forma remota. Cuando la temperatura supera los 80 °C o la vibración es anormal, se emiten advertencias tempranas para evitar fallas repentinas.

Funcionalidad de copia de seguridad de emergencia

Equipado con una fuente de alimentación de respaldo de 30 minutos, en caso de un corte repentino de energía, las cargas pesadas se pueden bajar lentamente al suelo, evitando situaciones peligrosas causadas por cucharas de acero suspendidas.

Los botones de parada de emergencia están instalados tanto en la cabina del operador como en la estación de control en tierra, con un tiempo de respuesta de ≤0,1 segundos, lo que garantiza el apagado inmediato en caso de emergencia.

Henan Mining: Expertos en personalización para grúas de carga de fundición de cuatro vigas

La selección de la grúa de carga de fundición de cuatro vigas adecuada es un proceso sistemático que equilibra la seguridad, la eficiencia y el costo, y es posible que el equipo estandarizado no se adapte completamente a las condiciones operativas complejas. Henan Mining se ha especializado en el campo de las grúas metalúrgicas durante más de 20 años y puede proporcionar servicios personalizados de proceso completo basados en las necesidades específicas de las empresas:

Diseño estructural personalizado: Para el escenario de levantar una cuchara de acero ultragrande de 300 toneladas, se personaliza una estructura de carro doble de cuatro vigas y cuatro vías. La viga principal se inspecciona utilizando equipos de prueba no destructivos importados de Alemania, y todas las soldaduras críticas se someten a pruebas UT al 100% para garantizar cero defectos en la estructura.

Mejoras en el rendimiento de seguridad: Todos los modelos han pasado las pruebas de tipo de nivel A8 nacional. El sistema de frenado del mecanismo de elevación utiliza motores SEW alemanes y sistemas de frecuencia variable de Siemens, combinados con nuestra plataforma de monitoreo inteligente desarrollada de forma independiente, para lograr una gestión de seguridad de cadena completa de "advertencia - protección - trazabilidad".

Servicio de ciclo de vida completo: se proporcionan estudios gratuitos en el sitio y simulaciones de condiciones operativas. Después de la instalación, se realizan inspecciones trimestrales in situ para verificar la capa de aislamiento térmico, la calibración del sistema de frenos y otro mantenimiento especializado para garantizar un funcionamiento estable a largo plazo del equipo en entornos de alta temperatura y carga pesada.

La elección de una grúa de manipulación de materiales de fundición de cuatro vigas consiste esencialmente en construir una barrera de seguridad robusta para escenarios operativos de alta temperatura y cargas pesadas. Henan Mining se centra en la innovación tecnológica, utilizando soluciones personalizadas para ayudar a las empresas siderúrgicas y de fundición a mejorar la eficiencia de la producción y reducir los riesgos de seguridad, convirtiéndose en un socio fiable indispensable en la producción industrial. Si desea obtener un plan de selección personalizado, póngase en contacto con nuestro equipo técnico y deje que nuestra experiencia garantice la seguridad de su producción.