- Come selezionare una gru di carico per colata a quattro travi: abbinamento preciso per scenari ad alta temperatura e carichi pesanti

-

Tempo di rilascio:2025-08-21 15:37:22Condividi:

Come selezionare una gru di carico per colata a quattro travi: abbinamento preciso per scenari ad alta temperatura e carichi pesanti

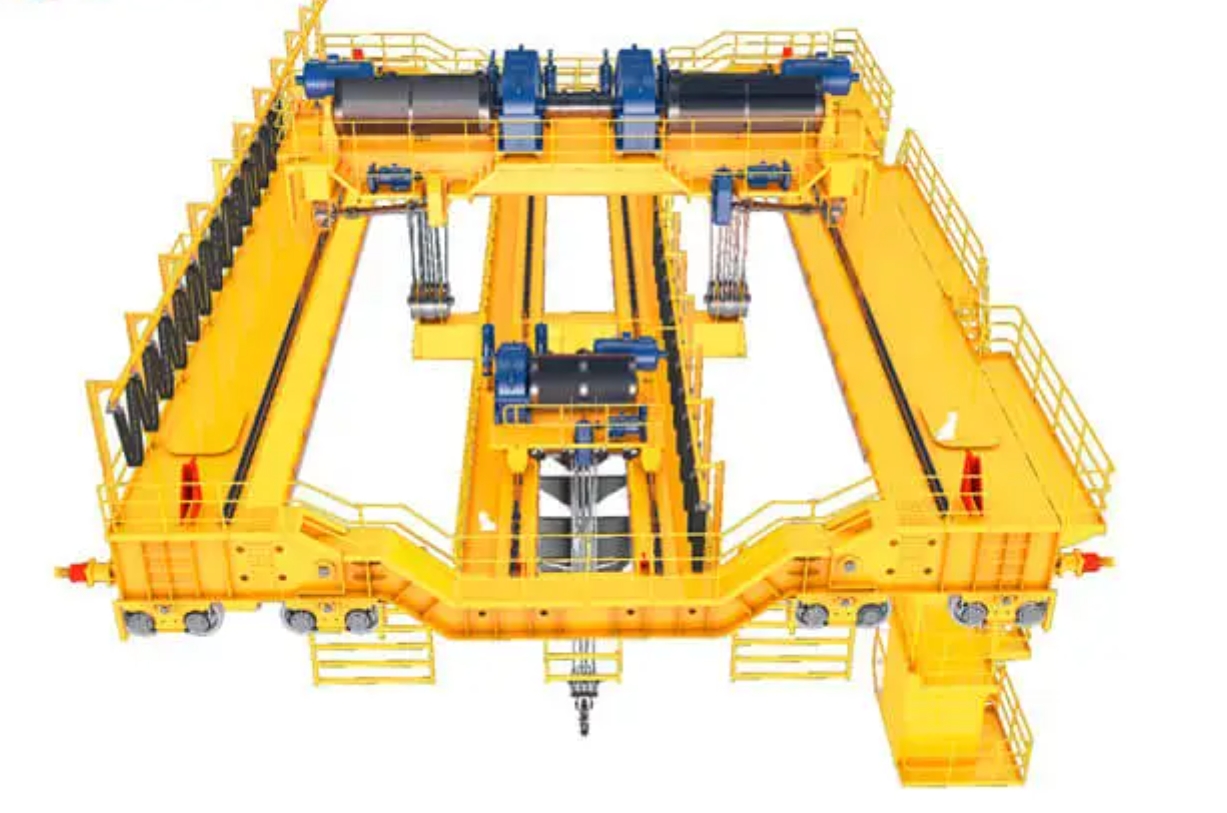

In scenari di lavoro ad alta temperatura e carichi pesanti in settori come l'acciaio e la fusione, la gru di carico per colata a quattro travi, con la sua esclusiva struttura a quattro travi e quattro cingoli, la capacità portante ultra resistente e le prestazioni operative stabili, è diventata l'attrezzatura principale per il sollevamento e il trasporto di contenitori in metallo fuso come siviere in acciaio e siviere in ferro. La selezione di tali apparecchiature ha un impatto diretto sulla sicurezza e sull'efficienza della produzione. Una selezione errata può causare guasti alle apparecchiature o addirittura incidenti di sicurezza. Pertanto, le aziende devono condurre una valutazione sistematica da dimensioni quali scenari operativi, parametri di prestazione e configurazioni di sicurezza per garantire una corrispondenza precisa tra l'attrezzatura e le condizioni operative.

Concentrarsi sugli scenari operativi principali, garantendo la compatibilità strutturale

Il valore fondamentale della gru di carico per colata a quattro travi risiede nella sua capacità di gestire condizioni estreme come "alta temperatura + carico pesante + carico eccentrico". I requisiti operativi variano in modo significativo da un settore all'altro, richiedendo progetti strutturali su misura.

Movimentazione siviera in acciaio: maggiore resistenza agli urti e capacità di isolamento termico

Le acciaierie gestiscono spesso siviere d'acciaio che superano i 1.600°C, con singole siviere che pesano fino a 300 tonnellate. Il movimento dell'acciaio fuso può generare carichi eccentrici, imponendo requisiti estremamente elevati in termini di resistenza strutturale e prestazioni di isolamento termico della gru:

Selezione della struttura a quattro travi: Le travi principali devono essere realizzate in acciaio duttile Q355ND a bassa temperatura, con uno spessore dell'anima non inferiore a 30 mm, formato mediante saldatura integrale per garantire l'assenza di deformazioni plastiche sotto carichi verticali e orizzontali. Un design a quattro binari (due binari su ciascun lato) distribuisce i carichi delle ruote, riducendo il carico sulla struttura in acciaio dell'impianto, con carichi delle ruote preferibilmente controllati al di sotto di 250 kN.

Sistema di protezione dell'isolamento termico: il gruppo gancio e il gruppo puleggia devono essere dotati di coperture di isolamento termico composito multistrato (strato interno di fibra di silicato di alluminio + strato esterno di piastre in acciaio resistenti alle alte temperature) per impedire al calore radiante di raggiungere i componenti principali dell'apparecchiatura, garantendo che la temperatura dell'ambiente operativo dei componenti elettrici non superi i 60°C. Il motore e i cavi del meccanismo di sollevamento devono utilizzare modelli speciali resistenti alle alte temperature in grado di resistere a 150°C per prevenire l'invecchiamento dell'isolamento.

Design resistente agli urti: I punti di collegamento tra il telaio del carrello e la trave principale sono dotati di dispositivi tampone che utilizzano materiale poliuretanico ad alta elasticità, in grado di assorbire l'80% dei carichi d'urto istantanei per resistere agli urti ondeggianti durante il sollevamento della siviera in acciaio.

Trasporto di siviere ad acqua di ferro nelle officine di fonderia: Enfatizzare il controllo preciso e la stabilità

Le siviere ad acqua in ferro nelle officine di fonderia pesano in genere tra le 50 e le 150 tonnellate, con ritmi operativi relativamente lenti ma requisiti più elevati per la precisione di posizionamento (ad esempio, l'allineamento con le porte di colata dello stampo in sabbia). Quando si seleziona l'attrezzatura, è necessario considerare quanto segue:

Prestazioni di controllo del micro-movimento: il meccanismo di sollevamento è dotato di un sistema a frequenza variabile a basso rapporto di velocità (1:100), che consente la regolazione continua della velocità da 0,5 a 5 m/min per garantire un funzionamento regolare durante il versamento e prevenire schizzi di ferro fuso. I meccanismi di marcia principale e ausiliaria della gru utilizzano un controllo ad anello chiuso, con errore di posizionamento ≤ ±50 mm, soddisfacendo i precisi requisiti di allineamento.

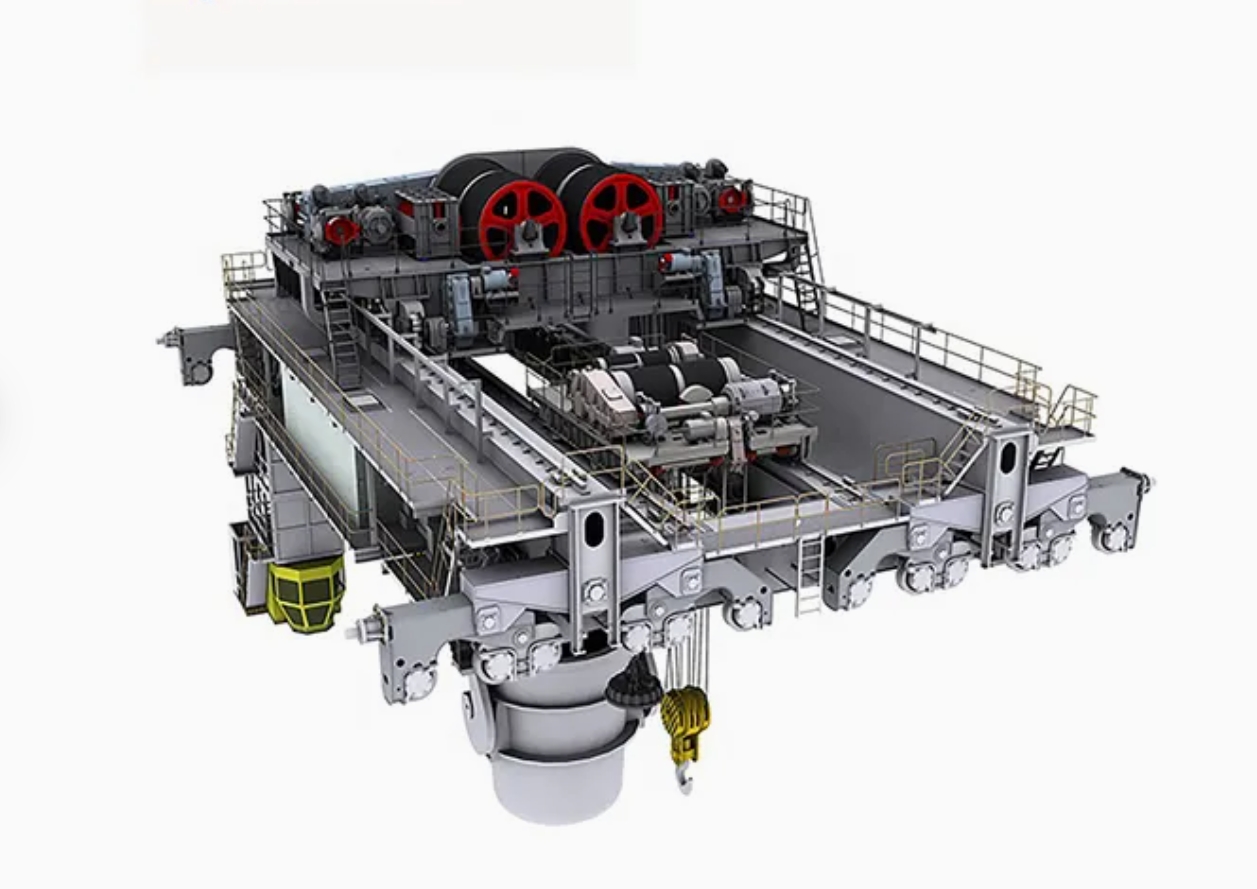

Funzionamento collaborativo a doppio carrello: alcune grandi officine di fonderia richiedono il coordinamento a doppio carrello (carrello principale per il sollevamento della siviera dell'acqua in ferro, carrello ausiliario per la pulizia). La struttura a quattro travi consente il funzionamento indipendente dei carrelli doppi senza interferenze, con differenze di velocità tra i carrelli controllate entro 5 m/min per evitare conflitti operativi.

Aggiornamento della protezione dalla polvere: le officine di fonderia hanno alti livelli di polvere, quindi gli armadi elettrici devono essere dotati di un sistema di ventilazione a pressione positiva per mantenere la pressione interna di 50 Pa superiore all'ambiente esterno, impedendo l'intrusione di polvere. I motori e i riduttori utilizzano un grado di protezione IP65 e gli alloggiamenti dei cuscinetti sono dotati di guarnizioni a labirinto per prolungare la durata delle apparecchiature.

Concentrarsi sui parametri chiave di prestazione per evitare "prestazioni eccessive" o "sottocapacità"

La selezione dei parametri per le gru per la movimentazione dei materiali di colata a quattro travi deve corrispondere rigorosamente al carico effettivo e all'intensità operativa, evitando sia la ricerca dispendiosa di un tonnellaggio eccessivo sia i rischi per la sicurezza posti da parametri insufficienti.

Capacità di sollevamento: Garantire un adeguato margine di sicurezza

La capacità di sollevamento deve coprire il totale di "peso proprio siviera in acciaio/siviera in ferro + capacità di carico massima + peso del dispositivo di sollevamento", con un margine di sicurezza aggiuntivo superiore al 20%:

Ad esempio, quando si solleva una siviera in acciaio da 100 tonnellate (compreso l'acciaio fuso), con un peso del dispositivo di sollevamento di circa 10 tonnellate, il carico totale è di 110 tonnellate. È necessario selezionare una gru con una capacità di sollevamento nominale di ≥132 tonnellate per garantire un funzionamento sicuro anche in caso di sovraccarico improvviso (ad esempio, acciaio fuso eccessivo).

Per i modelli di gru bitrave, la capacità di sollevamento dei portali principali e ausiliari deve essere calcolata separatamente. La capacità di sollevamento del portale principale viene calcolata in base al carico principale, mentre la capacità di sollevamento del portale ausiliario è in genere compresa tra 1/5 e 1/3 della capacità del portale principale (ad esempio, se il portale principale è di 200 tonnellate, il portale ausiliario è di 50 tonnellate), per soddisfare i requisiti di funzionamento ausiliario.

Livello di lavoro: Frequenza e intensità operative corrispondenti

Selezionare il livello di lavoro in base al conteggio dei cicli operativi giornalieri (un ciclo consiste in sollevamento + corsa + abbassamento). Le gru di carico per colata a quattro travi devono essere conformi ad A7 o superiore:

Acciaieria (cicli giornalieri ≥120): selezionare il livello A8, con motori con meccanismo di sollevamento che utilizzano isolamento di classe H e dispositivi di compensazione dell'usura dei freni che garantiscono 100.000 cicli di frenata senza guasti, adatti per operazioni continue ad alta intensità.

Reparto di colata (cicli giornalieri 50-100): il livello A7 è sufficiente per soddisfare i requisiti, bilanciando la durata con la riduzione dei costi di approvvigionamento.

Altezza e campata di sollevamento: adattato al layout di fabbrica

Altezza di sollevamento: deve rispettare la distanza verticale dal suolo alla posizione più alta del dispositivo di sollevamento. Quando si solleva una siviera d'acciaio, l'altezza di sollevamento deve essere di ≥12 m (compresa l'altezza della siviera d'acciaio di 3-5 m) per garantire che possa coprire attrezzature come forni in acciaio e macchine per colata continua.

Portata: determinata in base alla distanza tra i binari in fabbrica, in genere 10-30 m, quando la campata supera i 20 m, la trave principale deve adottare un design a sezione trasversale variabile per ridurre il peso proprio del 15% pur mantenendo la resistenza, riducendo così la pressione sui binari.

Configurazione di sicurezza: costruzione di un sistema di protezione a "tolleranza zero"

La configurazione di sicurezza della gru di carico a quattro travi ha un impatto diretto sulla sicurezza del personale e delle attrezzature e deve essere conforme alle "Norme di sicurezza per le gru" nazionali e agli standard specifici del settore:

Frenatura multipla e protezione dai limiti

Il meccanismo di sollevamento adotta un design ridondante "doppio freno + doppio riduttore". Se un freno si guasta, l'altro può frenare di emergenza entro 0,5 secondi, con un fattore di sicurezza in frenata ≥1,75.

Dotato di un limitatore dell'altezza di sollevamento (per evitare che il gancio colpisca la parte superiore), di un limitatore di corsa della gru principale/ausiliaria (per evitare collisioni con l'edificio della fabbrica) e di un interruttore di fine corsa dell'angolo del braccio (per i modelli con funzionalità di regolazione dell'angolo del braccio). Tutti i finecorsa hanno una funzione a due stadi di "allarme + spegnimento".

Sistema di monitoraggio e allarme intelligente

I sensori di carico e i monitor dell'angolo di rotazione sono installati per visualizzare il peso del carico e l'angolo di rotazione in tempo reale. Quando il carico supera il 10% della capacità nominale o l'angolo di rotazione supera i 3°, il sistema emette automaticamente un allarme e interrompe la potenza di sollevamento.

I sensori di temperatura e vibrazione sono installati su componenti critici (come freni e cuscinetti). Attraverso la piattaforma internet industriale, lo stato delle apparecchiature viene monitorato da remoto. Quando la temperatura supera gli 80°C o le vibrazioni sono anomale, vengono emessi avvisi tempestivi per evitare guasti improvvisi.

Funzionalità di backup di emergenza

Dotato di un'alimentazione di backup di 30 minuti, in caso di improvvisa mancanza di corrente, i carichi pesanti possono essere calati lentamente a terra, evitando situazioni pericolose causate da siviere in acciaio sospese.

I pulsanti di arresto di emergenza sono installati sia nella cabina dell'operatore che nella stazione di controllo a terra, con un tempo di risposta di ≤0,1 secondi, garantendo l'arresto immediato in caso di emergenza.

Henan Mining: esperti di personalizzazione per gru di carico per colata a quattro travi

La selezione della gru di carico per colata a quattro travi appropriata è un processo sistematico che bilancia sicurezza, efficienza e costi e le attrezzature standardizzate potrebbero non adattarsi completamente a condizioni operative complesse. Henan Mining è specializzata nel campo delle gru metallurgiche da oltre 20 anni ed è in grado di fornire servizi personalizzati a processo completo in base alle esigenze specifiche delle imprese:

Progettazione strutturale personalizzata: per lo scenario di sollevamento di una siviera in acciaio ultra-large da 300 tonnellate, viene personalizzata una struttura a quattro travi, quattro binari e doppio carrello. La trave principale viene ispezionata utilizzando apparecchiature di test non distruttive importate dalla Germania e tutte le saldature critiche vengono sottoposte a test UT al 100% per garantire l'assenza di difetti nella struttura.

Aggiornamenti delle prestazioni di sicurezza: tutti i modelli hanno superato i test di tipo nazionali di livello A8. Il sistema frenante del meccanismo di sollevamento utilizza motori SEW tedeschi e sistemi a frequenza variabile Siemens, combinati con la nostra piattaforma di monitoraggio intelligente sviluppata in modo indipendente, per ottenere una gestione della sicurezza dell'intera catena "Avviso - Protezione - Tracciabilità".

Servizio per l'intero ciclo di vita: vengono forniti rilievi gratuiti in loco e simulazioni delle condizioni operative. Dopo l'installazione, vengono condotte ispezioni trimestrali in loco per i controlli dello strato di isolamento termico, la calibrazione del sistema frenante e altre manutenzioni specializzate per garantire un funzionamento stabile a lungo termine dell'apparecchiatura in ambienti ad alta temperatura e carichi pesanti.

La scelta di una gru per la movimentazione dei materiali di colata a quattro travi significa essenzialmente costruire una robusta barriera di sicurezza per scenari operativi ad alta temperatura e carichi pesanti. Henan Mining punta sull'innovazione tecnologica, utilizzando soluzioni personalizzate per aiutare le aziende siderurgiche e di colata a migliorare l'efficienza produttiva e ridurre i rischi per la sicurezza, diventando un partner affidabile indispensabile nella produzione industriale. Se desiderate ottenere un piano di selezione personalizzato, contattate il nostro team tecnico e lasciate che la nostra esperienza salvaguardi la sicurezza della vostra produzione.