- Sådan vælger du en støbningskran med fire bjælker: Præcis tilpasning til scenarier med høj temperatur, tung belastning

-

Frigivelsestid:2025-08-21 15:37:22Del:

Sådan vælger du en støbningskran med fire bjælker: Præcis tilpasning til scenarier med høj temperatur, tung belastning

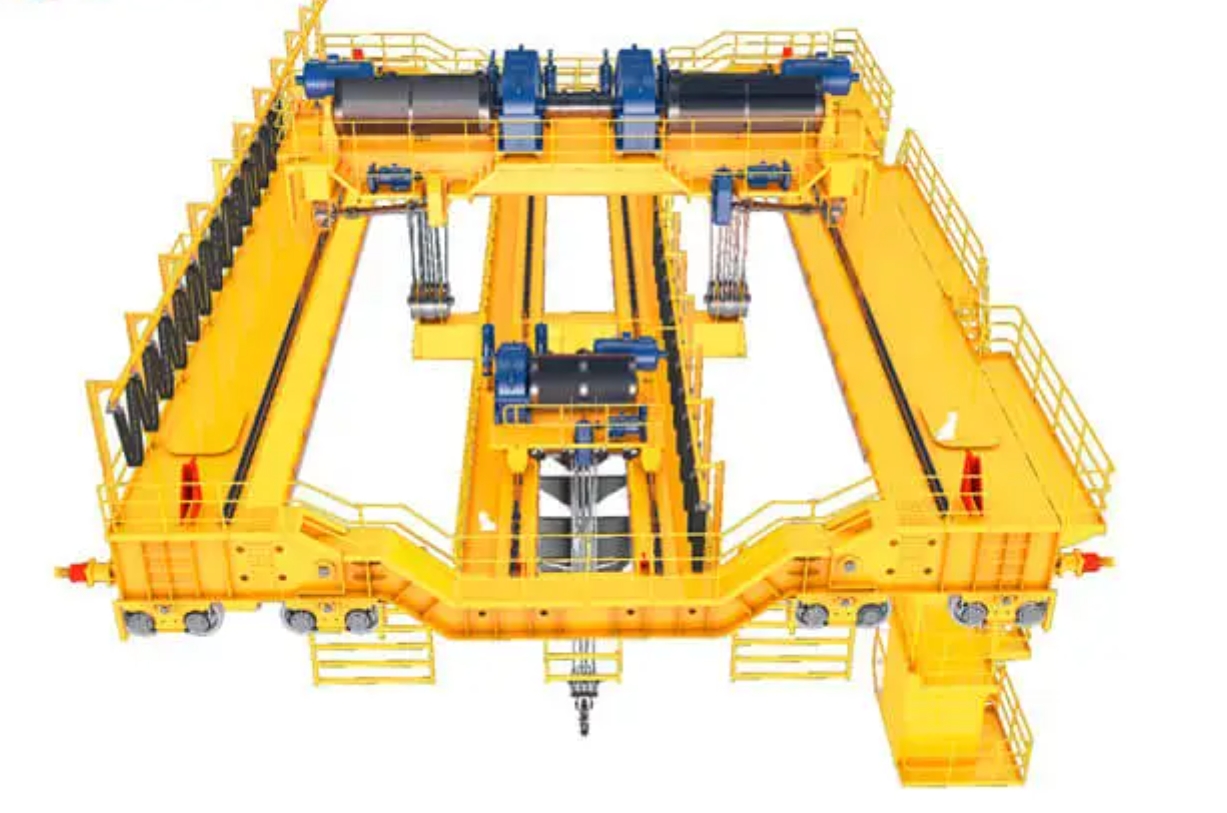

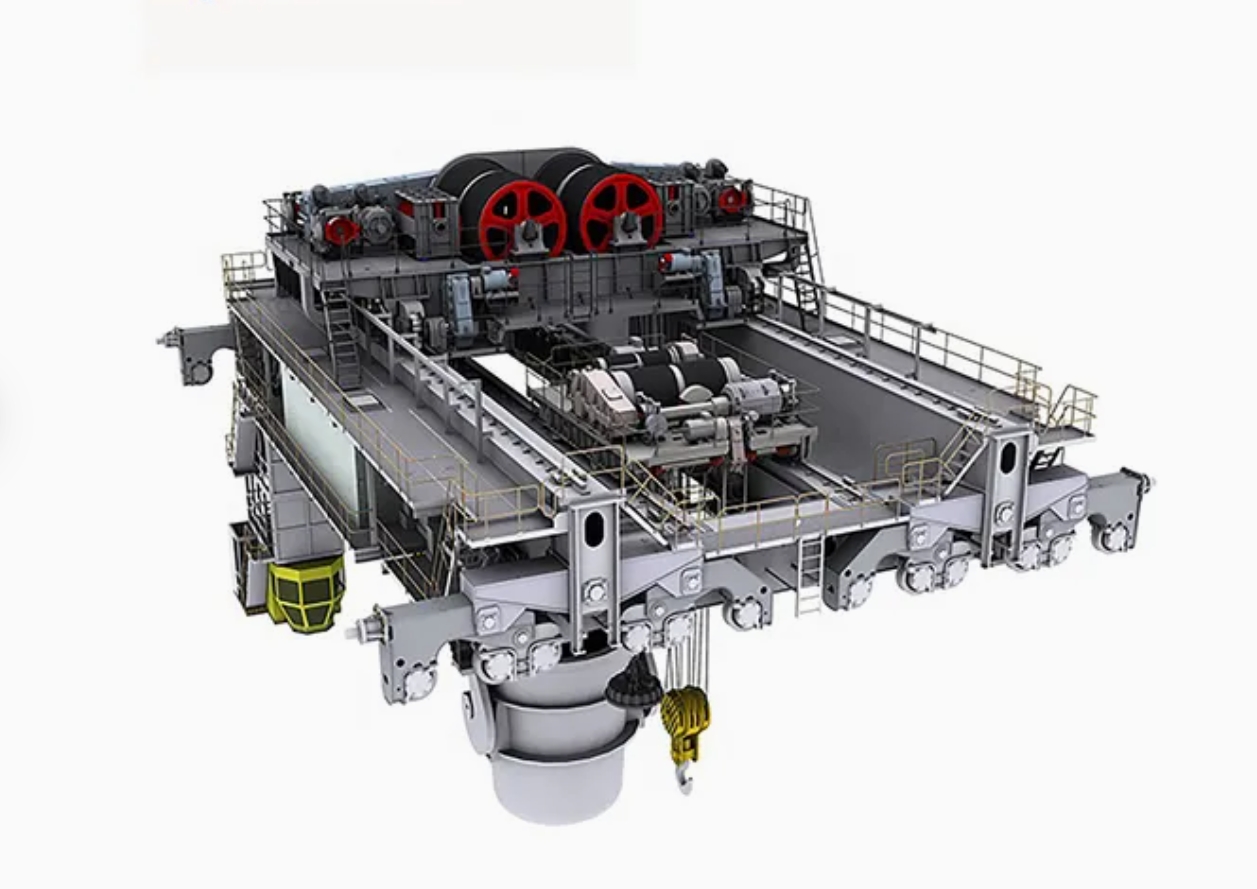

I arbejdsscenarier med høj temperatur og tung belastning i industrier som stål og støbning er støbekranen med fire bjælker med sin unikke firebjælke, firesporede struktur, ultrastærke bæreevne og stabile driftsydelse blevet kerneudstyret til løft og transport af smeltede metalbeholdere såsom ståløser og jernskeer. Valget af sådant udstyr har direkte indflydelse på produktionssikkerheden og effektiviteten. Forkert valg kan føre til udstyrsfejl eller endda sikkerhedshændelser. Derfor skal virksomheder foretage en systematisk evaluering ud fra dimensioner som driftsscenarier, præstationsparametre og sikkerhedskonfigurationer for at sikre præcis overensstemmelse mellem udstyret og driftsforholdene.

Fokus på centrale operationelle scenarier, der sikrer strukturel kompatibilitet

Kerneværdien af den firebjælkede støbekran ligger i dens evne til at håndtere ekstreme forhold som "høj temperatur + tung belastning + excentrisk belastning." Driftskravene varierer betydeligt på tværs af brancher, hvilket kræver skræddersyede strukturelle designs.

Håndtering af stålstøbeskeer i stålsmelteværk: Forbedret slagfasthed og varmeisoleringsevne

Stålsmelterier håndterer ofte stålskeer over 1.600 °C, med individuelle øser, der vejer op til 300 tons. Bevægelsen af smeltet stål kan generere excentriske belastninger, hvilket stiller ekstremt høje krav til kranens strukturelle styrke og varmeisoleringsevne:

Valg af fire-bjælkes struktur: Hovedbjælkerne skal være lavet af Q355ND lavtemperatur duktilt stål, med en banetykkelse på ikke mindre end 30 mm, dannet ved integreret svejsning for at sikre ingen plastisk deformation under lodrette og vandrette belastninger. Et firesporet design (to spor på hver side) fordeler hjulbelastninger, hvilket reducerer belastningen på anlæggets stålkonstruktion, med hjulbelastninger fortrinsvis kontrolleret under 250 kN.

Beskyttelsessystem til varmeisolering: Krogenheden og remskiven skal være udstyret med flerlags sammensatte varmeisoleringsdæksler (indvendigt lag af aluminiumsilikatfiber + ydre lag af højtemperaturbestandige stålplader) for at blokere strålevarme i at nå udstyrets kernekomponenter, hvilket sikrer, at driftstemperaturen for elektriske komponenter ikke overstiger 60°C. Hejsemekanismens motor og kabler skal bruge specielle højtemperaturbestandige modeller, der kan modstå 150 °C for at forhindre isoleringsældning.

Slagfast design: Forbindelsespunkterne mellem vognrammen og fjernlyset er udstyret med bufferanordninger ved hjælp af højelastisk polyurethanmateriale, der er i stand til at absorbere 80 % af øjeblikkelige stødbelastninger for at modstå de svajende stød under løft af stålskeer.

Transport af jernstøbeskeer i støberiværksteder: Vægt på præcis kontrol og stabilitet

Jernvandskeer i støberiværksteder vejer typisk mellem 50 og 150 tons, med relativt langsomme driftsrytmer, men højere krav til positioneringsnøjagtighed (f.eks. justering med sandformshældningsporte). Ved valg af udstyr skal følgende overvejes:

Mikrobevægelseskontrolydelse: Hejsemekanismen er udstyret med et variabelt frekvenssystem med lav hastighed (1:100), der muliggør trinløs hastighedsjustering fra 0,5 til 5 m/min for at sikre jævn drift under hældning og forhindre stænk af smeltet jern. Hoved- og hjælpekranens køremekanismer bruger lukket sløjfekontrol med positioneringsfejl ≤ ±50 mm, der opfylder præcise justeringskrav.

Dobbelt vogn samarbejde: Nogle store støberiværksteder kræver dobbelt vognkoordinering (hovedvogn til løft af jernvandsøsen, hjælpevogn til rengøring). Den fire-bjælkede struktur muliggør uafhængig drift af dobbelte vogne uden interferens, med hastighedsforskelle mellem vogne kontrolleret inden for 5 m/min for at forhindre driftskonflikter.

Opgradering af støvbeskyttelse: Støberiværksteder har høje støvniveauer, så elskabe skal være udstyret med et overtryksventilationssystem for at holde det indre tryk 50 Pa højere end det ydre miljø, hvilket forhindrer støvindtrængning. Motorer og reduktionsgear bruger IP65-beskyttelsesklassificeringer, og lejehuse er udstyret med labyrinttætninger for at forlænge udstyrets levetid.

Fokuser på vigtige præstationsparametre for at undgå "overpræstation" eller "underkapacitet"

Parametervalget for kraner til håndtering af støbemateriale med fire bjælker skal nøje matche den faktiske belastning og driftsintensitet, så man undgår både spild af for stor tonnage og sikkerhedsrisici ved utilstrækkelige parametre.

Løftekapacitet: Sørg for tilstrækkelig sikkerhedsmargin

Løftekapaciteten skal dække det samlede antal "selvvægt af stålske/jernske + maksimal belastningskapacitet + løfteanordningens vægt" med en ekstra sikkerhedsmargin på over 20 %:

For eksempel, når man løfter en 100 tons stålske (inklusive smeltet stål), med en løfteanordningsvægt på ca. 10 tons, er den samlede belastning 110 tons. En kran med en nominel løftekapacitet på ≥132 tons bør vælges for at sikre sikker drift selv i tilfælde af pludselig overbelastning (f.eks. for meget smeltet stål).

For modeller med dobbeltbjælkekraner skal løftekapaciteten for hoved- og hjælpeportalerne beregnes separat. Hovedportalens løftekapacitet beregnes ud fra hovedbelastningen, mens hjælpeportalens løftekapacitet typisk er 1/5 til 1/3 af hovedportalens kapacitet (f.eks. hvis hovedportalen er 200 tons, er hjælpeportalen 50 tons), for at opfylde hjælpedriftskravene.

Arbejdsniveau: Matchende driftsfrekvens og intensitet

Vælg arbejdsniveauet baseret på det daglige antal driftscyklusser (en cyklus består af løft + løb + sænkning). Støbekraner med fire bjælker skal opfylde A7 eller højere:

Stålværk (daglige cyklusser ≥120): Vælg A8-niveau med hejsemekanismemotorer, der bruger H-klasse isolering, og bremseslidskompensationsanordninger, der sikrer 100.000 bremsecyklusser uden fejl, velegnet til kontinuerlig drift med høj intensitet.

Støbeværksted (daglige cyklusser 50-100): A7-niveau er tilstrækkeligt til at opfylde kravene, hvilket balancerer holdbarhed med reducerede indkøbsomkostninger.

Løftehøjde og spændvidde: Tilpasset fabriksindretningen

Løftehøjde: Skal overholde den lodrette afstand fra jorden til løfteanordningens højeste position. Når du løfter en ståløse, skal løftehøjden være ≥12 m (inklusive ståløsens egen højde på 3-5 m) for at sikre, at den kan spænde over udstyr som stålovne og strengstøbemaskiner.

Spændvidde: Bestemmes ud fra sporafstanden på fabrikken, typisk 10-30m, Når spændvidden overstiger 20m, skal fjernlyset vedtage et variabelt tværsnitsdesign for at reducere egenvægten med 15%, samtidig med at styrken opretholdes, og derved reducere trykket på sporene.

Sikkerhedskonfiguration: Opbygning af et "nultolerance"-beskyttelsessystem

Sikkerhedskonfigurationen af den fire-bjælkede støbelastningskran påvirker direkte personale- og udstyrssikkerhed og skal overholde nationale "Sikkerhedsforskrifter for kraner" og branchespecifikke standarder:

Flere bremser og grænsebeskyttelse

Hejsemekanismen har et "dobbelt bremse + dobbelt reducer" redundant design. Hvis den ene bremse svigter, kan den anden nødbremse inden for 0,5 sekunder med en bremsesikkerhedsfaktor ≥1,75.

Udstyret med en hejsehøjdebegrænser (for at forhindre krogen i at ramme toppen), en hoved-/hjælpekranbevægelsesbegrænser (for at undgå at kollidere med fabriksbygningen) og en bomvinkelgrænsekontakt (for modeller med bomvinkeljusteringsfunktion). Alle endestopafbrydere har en to-stage funktion af "alarm + nedlukning."

Intelligent overvågnings- og advarselssystem

Belastningssensorer og svingvinkelmonitorer er installeret for at vise belastningsvægten og svingvinklen i realtid. Når lasten overstiger 10 % af den nominelle kapacitet, eller svingvinklen overstiger 3°, alarmerer og afbryder systemet automatisk hejsekraften.

Temperatur- og vibrationssensorer er installeret på kritiske komponenter (såsom bremser og lejer). Gennem den industrielle internetplatform fjernovervåges udstyrets status. Når temperaturen overstiger 80°C, eller vibrationerne er unormale, udstedes der tidlige advarsler for at forhindre pludselige fejl.

Nødbackup-funktionalitet

Udstyret med en 30-minutters backup-strømforsyning, i tilfælde af pludselig strømafbrydelse, kan tunge belastninger langsomt sænkes til jorden, hvilket forhindrer farlige situationer forårsaget af ophængte ståløser.

Nødstopknapper er installeret i både førerhuset og jordkontrolstationen med en responstid på ≤0,1 sekunder, hvilket sikrer øjeblikkelig nedlukning i nødstilfælde.

Henan Mining: Tilpasningseksperter til fire-bjælke støbning af læssekraner

Valg af den passende fire-bjælke støbningskran er en systematisk proces, der balancerer sikkerhed, effektivitet og omkostninger, og standardiseret udstyr imødekommer muligvis ikke fuldt ud komplekse driftsforhold. Henan Mining har specialiseret sig i metallurgisk kranområde i over 20 år og kan levere skræddersyede tjenester i fuld proces baseret på virksomhedernes specifikke behov:

Tilpasset strukturelt design: Til scenariet med at løfte en 300 tons ultrastor stålske tilpasses en fire-bjælke, fire-sporet, dobbelt-trolley-struktur. Fjernlyset inspiceres ved hjælp af tyskimporteret ikke-destruktivt testudstyr, og alle kritiske svejsninger gennemgår 100 % UT-test for at sikre nul defekter i strukturen.

Opgraderinger af sikkerhedspræstationer: Alle modeller har bestået national typetest på A8-niveau. Hejsemekanismens bremsesystem bruger tyske SEW-motorer og Siemens variable frekvenssystemer, kombineret med vores uafhængigt udviklede intelligente overvågningsplatform, for at opnå "advarsel - beskyttelse - sporbarhed" fuld kædesikkerhedsstyring.

Fuld livscyklusservice: Gratis undersøgelser på stedet og simuleringer af driftstilstande leveres. Efter installationen udføres kvartalsvise inspektioner på stedet for kontrol af varmeisoleringslag, kalibrering af bremsesystemer og anden specialiseret vedligeholdelse for at sikre langsigtet stabil drift af udstyret i miljøer med høj temperatur og tung belastning.

At vælge en kran til håndtering af støbemateriale med fire bjælker handler i bund og grund om at bygge en robust sikkerhedsbarriere til driftsscenarier med høj temperatur og tung belastning. Henan Mining fokuserer på teknologisk innovation og bruger skræddersyede løsninger til at hjælpe stål- og støbevirksomheder med at forbedre produktionseffektiviteten og reducere sikkerhedsrisici og blive en uundværlig pålidelig partner i industriel produktion. Hvis du ønsker at få en skræddersyet udvælgelsesplan, bedes du kontakte vores tekniske team, og lad vores ekspertise sikre din produktionssikkerhed.