- 如何选择四梁铸件装载起重机:高温、重载场景的精确匹配

-

释放时间:2025-08-21 15:37:22共享:

如何选择四梁铸件装载起重机:高温、重载场景的精确匹配

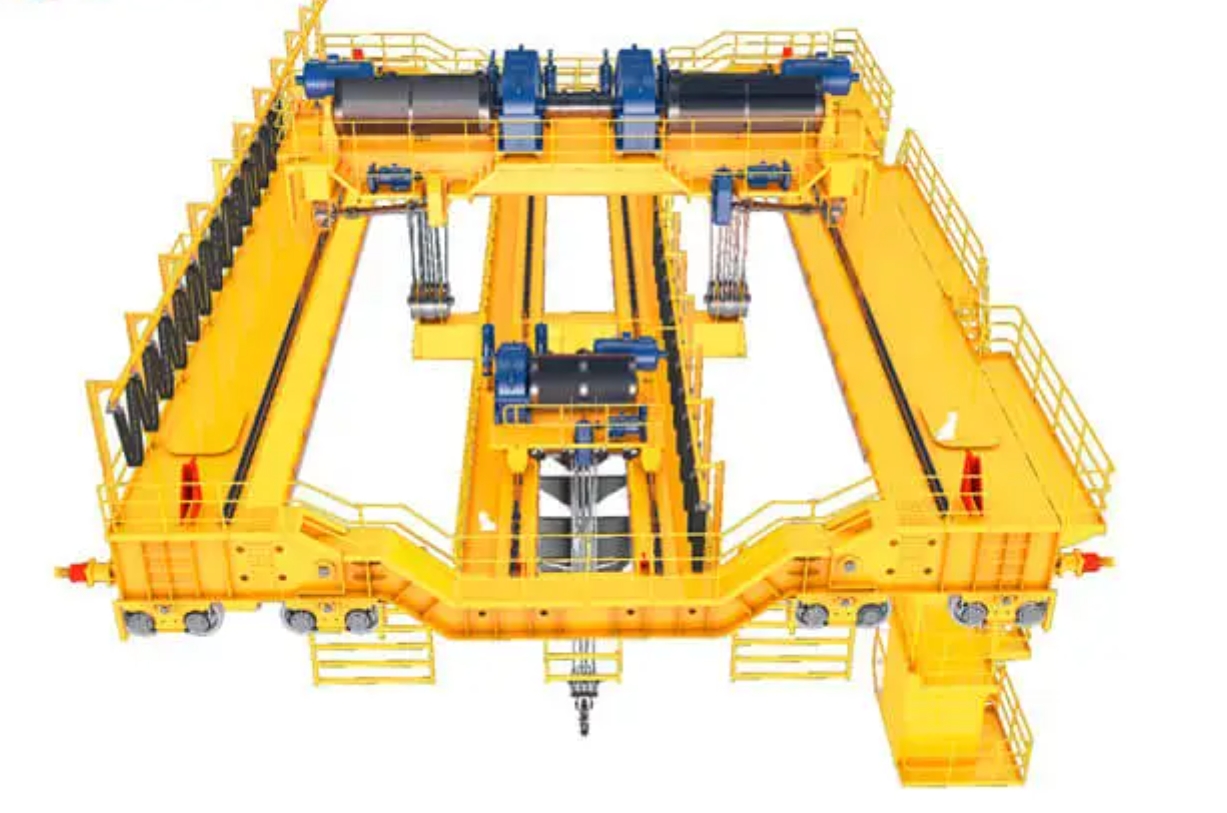

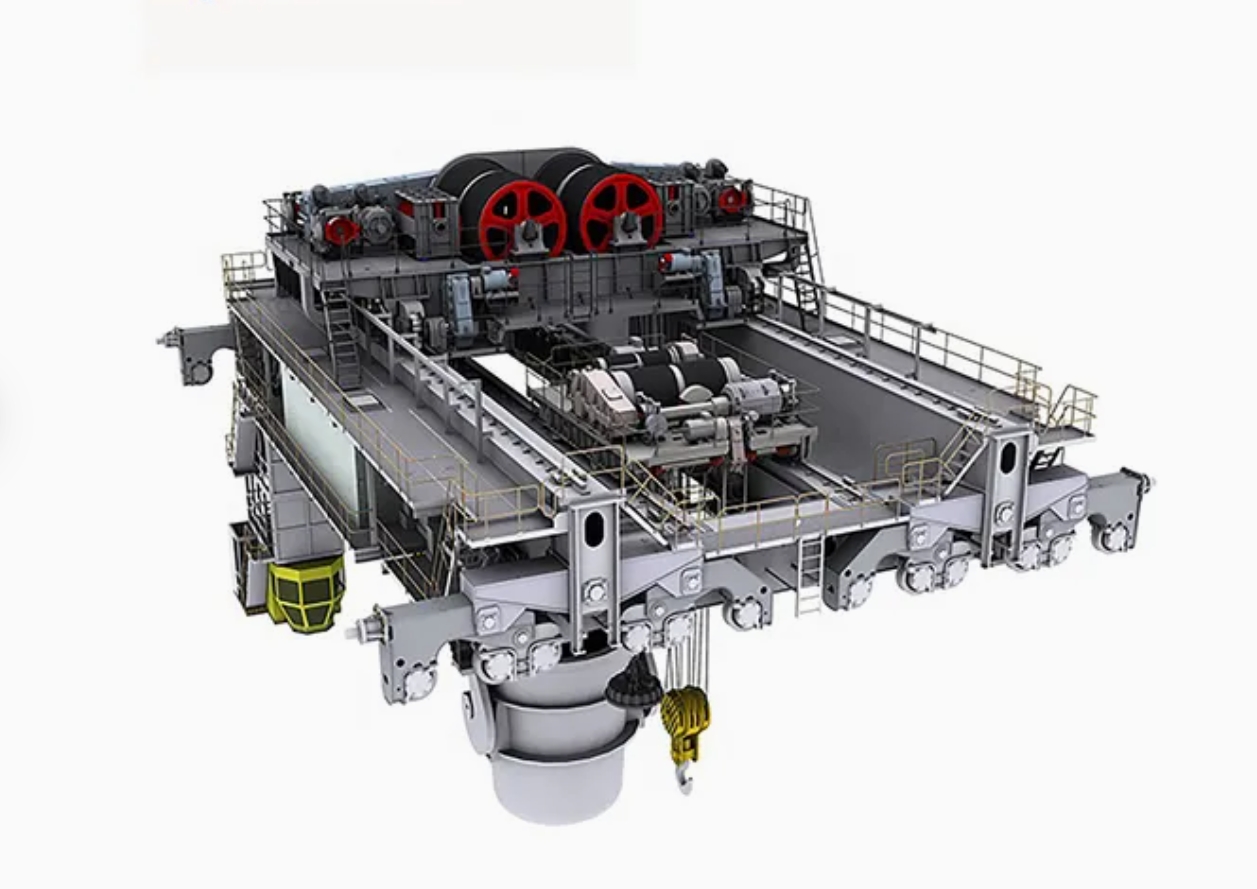

在钢铁、铸造等行业的高温、重载工作场景下,四梁铸件装载起重机以其独特的四梁四轨结构、超强承载能力、稳定的运行性能,成为钢包、铁包等熔融金属集装箱吊运的核心设备。此类设备的选择直接影响生产安全和效率。选择不当可能导致设备故障甚至安全事故。因此,企业必须从运行场景、性能参数、安全配置等维度进行系统评估,以确保设备与运行条件的精确匹配。

聚焦核心运营场景,确保结构兼容性

四梁铸件装载起重机的核心价值在于其能够应对“高温+重载+偏心载荷”等极端条件。不同行业的运营要求差异很大,需要量身定制的结构设计。

钢铁熔炼车间钢包处理:增强抗冲击性和隔热能力

钢铁熔炼车间经常处理超过 1,600°C 的钢包,单个钢包重达 300 吨。钢水的运动会产生偏心载荷,对起重机的结构强度和隔热性能提出了极高的要求:

四梁结构选择:主梁必须采用Q355ND低温球墨钢,腹板厚度不小于30毫米,通过整体焊接成型,确保在垂直和水平载荷下不发生塑性变形。四轨设计(每侧两条轨道)分配车轮载荷,减少工厂钢结构上的载荷,车轮载荷*好控制在 250 kN 以下。

隔热保护系统:吊钩总成和滑轮总成必须配备多层复合保温罩(内层硅酸铝纤维+外层耐高温钢板),以阻挡辐射热到达设备核心部件,确保电气元件的工作环境温度不超过60°C。 起升机构电机和电缆必须采用能够承受150°C的特殊耐高温型号,以防止绝缘老化。

抗冲击设计:小车架与主梁的连接点采用高弹聚氨酯材料的缓冲装置,能够吸收80%的瞬时冲击载荷,承受钢包提升过程中的摇摆冲击。

铸造车间铁水包运输:强调精确控制和稳定性

铸造车间的铁水包重量通常在50至150吨之间,作节奏相对较慢,但对定位精度要求较高(例如,与砂型浇注口对齐)。在选择设备时,应考虑以下几点:

微动控制性能:起升机构配备低速比变频系统(1:100),可在0.5至5m/min之间进行无级调速,确保浇注时运行平稳,防止铁水飞溅。主副吊运行机构采用闭环控制,定位误差≤ ±50mm,满足精确对位要求。

双小车协同作业:一些大型铸造车间需要双小车协调(主小车用于提升铁水瓢,辅助小车用于清洁)。四梁结构使双小车独立运行不受干扰,小车之间的速度差控制在5 m/min以内,防止作冲突。

防尘升级:铸造车间粉尘含量高,电气柜必须配备正压通风系统,保持内部压力比外部环境高50Pa,防止粉尘侵入。电机和减速机采用 IP65 防护等级,轴承座配有迷宫式密封件,以延长设备使用寿命。

关注关键性能参数,避免“性能过剩”或“产能不足”

四梁浇注物料搬运起重机的参数选择必须严格匹配实际载荷和作业强度,既避免了吨位过大的浪费追求,又避免了参数不足带来的安全隐患。

起重能力:确保足够的安全裕度

起重能力必须涵盖“钢包/铁包自重+*大承重+起重装置重量”的总和,并额外有20%以上的安全裕度:

例如,在吊装100吨钢包(含钢水)时,吊装装置重量约为10吨,总载重为110吨。应选择额定起重能力为≥132吨的起重机,以确保即使在突然超载(例如钢水过多)的情况下也能安全运行。

对于双梁起重机型号,必须分别计算主副龙门架的起重能力。主龙门架的起重能力是根据主荷载计算的,而辅助龙门架的起重能力通常为主龙门架容量的1/5至1/3(例如,如果主龙门架为200吨,则辅助龙门架为50吨),以满足辅助作业要求。

工作层次:匹配作业频率和强度

根据每日作业周期计数选择工作级别(一个周期包括提升 + 运行 + 降低)。四梁铸造装载起重机必须符合A7或更高标准:

钢厂(日循环≥120):选用A8级,起升机构电机采用H级绝缘,制动器磨损补偿装置,保证10万次制动循环无故障,适合高强度连续作业。

铸造车间(每日周期 50-100):A7 级别足以满足要求,平衡耐用性和降低采购成本。

起升高度和跨度:适应工厂布局

起升高度:必须满足地面到起重装置*高位置的垂直距离。吊装钢包时,吊装高度应为≥12m(包括钢包自身高度3-5m),以保证其能够跨越钢炉、连铸机等设备。

跨度:根据工厂的轨道间距确定,通常为10-30m,当跨度超过20m时,主梁必须采用可变截面设计,在保持强度的同时减少15%的自重,从而减轻轨道的压力。

安全配置:构建“零容忍”保护体系

四梁铸件装载起重机的安全配置直接影响人员和设备安全,必须符合国家《起重机安全规程》和行业特定标准:

多重制动和限位保护

起升机构采用“双制动+双减速器”冗余设计。如果一个制动器失灵,另一个制动器可以在 0.5 秒内紧急制动,制动安全系数为 ≥1.75。

配备吊装高度限制器(防止吊钩撞到顶部)、主/副起重机行程限制器(避免与厂房碰撞)、吊臂角度限制开关(适用于具有吊臂角度调节功能的型号)。所有限位开关均具有“报警+关机”两级功能。

智能监控预警系统

安装负载传感器和摆动角度监视器,实时显示负载重量和摆动角度。当负载超过额定容量的10%或摆动角度超过3°时,系统自动报警并切断起升功率。

温度和振动传感器安装在关键部件(例如制动器和轴承)上。通过工业互联网平台,远程监控设备状态。当温度超过80°C或振动异常时,会发出预警,防止突然故障。

紧急备份功能

配备30分钟备用电源,在突然停电时,可将重物缓慢下降到地面,防止钢包悬挂造成危险情况。

驾驶室和地面控制站均安装了紧急停止按钮,响应时间为≤0.1秒,确保在紧急情况下立即停机。

河南矿业:四梁铸件装载起重机定制专家

选择合适的四梁铸件装载起重机是一个平衡安全、效率和成本的系统过程,标准化设备可能无法完全适应复杂的作条件。河南矿业专业从事冶金起重机领域20余年,可根据企业具体需求提供全流程定制服务:

定制结构设计:针对300吨超大型钢包吊装场景,定制四梁、四轨、双小车结构。主梁采用德国进口无损检测设备进行检测,所有关键焊缝均经过100%UT检测,确保结构零缺陷。

安全性能升级:所有车型均通过国家A8级型式检测。起升机构制动系统采用德国SEW电机和西门子变频系统,结合我们自主研发的智能监控平台,实现“预警-防护-追溯”的全链条安全管理。

全生命周期服务:免费提供现场勘察和运行状态模拟。安装后,每季度进行一次现场检查,进行隔热层检查、制动系统校准等专业维护,确保设备在高温、重载环境下长期稳定运行。

选择四梁铸造物料搬运起重机本质上是为了为高温、重载作业场景建立坚固的安全屏障。河南矿业注重技术创新,通过定制化解决方案帮助钢铁和铸造企业提高生产效率,降低安全风险,成为工业生产中不可或缺的可靠合作伙伴。如果您希望获得定制的选型方案,请联系我们的技术团队,让我们的专业知识为您的生产安全保驾护航。